2023.11.21

プラスチックのケミカルリサイクルとは?種類や事例をわかりやすく解説 0

目次

昨今は持続可能性を重視する考え方が広まり、SDGsやサステナビリティといったキーワードが関心を集めるようになりました。資源循環を目指す動きが加速しており、使い終わった商品や資材などを出来る限り資源にもどす「リサイクル技術」が注目されています。

またカーボンニュートラルの観点からも、「1度製造した製品を再び原料に戻すリサイクルを実現すること」で、製造プロセスを通して発生する温暖化ガスを低減することができます。

そこで今回はプラスチック製品における「ケミカルリサイクル」を中心に、リサイクルとしてとられているその他の手法を含めた世界の動向や特徴・課題などを解説します。

プラスチック問題の現状

2018年に国連環境計画(UNEP)が発表した報告書によると、全世界で生産されるプラスチック製品は年間約90億トンに及びます。しかし再利用される割合はそのうちの9%に留まっており、残りはゴミとして埋め立て・投棄・焼却処分されています。

日本におけるプラスチック問題の現状としては、2019年には1年間で850万トンのプラスチックが廃棄されています。さらに前年(2018年6月)に発表された国連環境計画(UNEP)の報告書では、プラスチックごみの中で多くを占める「容器包装」において「1人当たりの年間排出量が約32kg」ということが明らかになりました。これはアメリカに次ぐ数値であり、日本は世界2位の廃棄量(容器包装)ということです。

このような現状に対し、プラスチックごみの削減とリサイクルへの取り組みが着々と進められており、2022年4月1日には「プラスチック資源循環法」が施行されました。「プラ新法」としても知られているこの法律では、プラスチックごみの削減やリサイクルの促進が目指されています。

【関連記事】「プラスチック新法」については下記の記事をご覧ください。

プラスチックのリサイクル方法

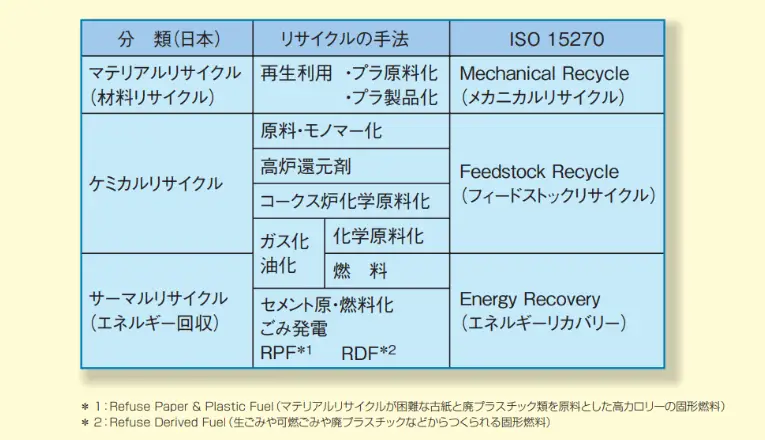

日本におけるプラスチックのリサイクル技術としては、以下の3つのアプローチが実用化されています。ここでは本記事のメインテーマ「ケミカルリサイクル」を含む、3種類の概要を紹介します。

出典:プラスチック循環利用協会「プラスチックリサイクルの基礎知識」(最終アクセス 2023/11/07)

出典:プラスチック循環利用協会「プラスチックリサイクルの基礎知識」(最終アクセス 2023/11/07)

ケミカルリサイクル

ケミカルリサイクルは、廃棄物を化学的(ケミカル)に分子レベルまで分解し、精製して異物を取り除いたあとに化学合成・再製品化する手法です。

具体例として、使用済みのPETボトルを分解して原料やモノマー(プラスチックを構成する最小単量体)に戻し(解重合)、そこから再びPET樹脂にする「モノマー化」や、廃プラスチックを油やガスに戻す「油化」「ガス化」が挙げられます。

【関連記事】廃プラスチック油化についての解説記事は、こちらからご覧ください。

ケミカルリサイクルの特徴は、既述のマテリアルリサイクルとの違いに注目することで理解しやすくなります。

マテリアルリサイクルでは、「単一素材化されていること」がリサイクルをおこなう上での基本的な条件となり、複数種類が混在したプラスチックや、匂いや色素・異物が混入したプラスチックは不向きです。 一方ケミカルリサイクルは高温での熱分解などをおこない、合成ガスや分解油などの化学原料にします。つまり、他の化学物質に転換して再利用するため、受け入れ時に多少の汚れや異物があっても、また種類の異なるプラスチックが混在していてもリサイクルが可能です。

マテリアルリサイクル

マテリアルリサイクルは、マテリアル(物)からマテリアル(物)に、廃棄品の物質特性を変えないまま、製品原料として活用する方法です。

プラスチックごみにおいては、選別して異物を取り除いた後、粉砕と洗浄をしフレーク状にします。フレークは融解されたのち粒状の「ペレット(再生原料)」になり、この再生原料からプラスチックトレーや容器・ボトル・繊維製品など、多様な製品が作られています。

(※なお、マテリアルリサイクルは、海外ではほぼ同義でメカニカルリサイクルと呼称されることがあります。)

サーマルリカバリー(熱回収/サーマルリサイクル)

サーマルリカバリー(熱回収/サーマルリサイクル、ここでは以下サーマルリカバリーと呼称する)は、廃棄物を焼却する際に発生する「熱」をエネルギーとして再利用する方法です。

具体例としては、発電・電力供給や地区暖房(特定の地域や地区全体を暖かくするための暖房システムのこと)、産業利用、温水プールなどに利用されています。

さらに経済産業省の報告では、2017年には国内の廃プラスチックのうち約58%がサーマルリカバリーによって処理されています。

| ※しかし廃棄物は循環せず消費されて終えることから、 EUではこの手法は”リサイクル”と見なされていません。OECD(経済開発協力機構)などの国際機関の統計においても、リサイクルでなくサーマルリカバリー/熱回収(もしくはエナジーリカバリー)として区別されています。 |

繊維リサイクルでも活用されている

ケミカルリサイクルはプラスチックごみだけでなく、化学繊維製品の有効活用にも活用されています。古着や生産過程で出た不要な繊維を洗浄・粉砕し、強酸や強アルカリ性の溶液で化学的に分解することで、他の物質に変換、もしくは新たな元原料として再利用します。

ケミカルリサイクルの1つ「モノマー化」で再生された繊維は高品質で、新しい繊維製品の生産に使用でき、廃棄物の削減や、天然資源の節約など、環境面でのメリットがあります。

【関連記事】下記では、昨今注目度が上昇している「繊維リサイクル」の概要について分かりやすく解説しています。サステナブルなトレンドに興味のある方はぜひ参考にしてください。

海外におけるケミカルリサイクルの現状

欧州

欧州では、使い捨てプラスチックの削減と並行して「廃プラスチックのリサイクル」が積極的に推進されています。 2018年には、EU初のプラスチック戦略「A European Strategy for Plastics in a Circular Economy」が欧州委員会によって採択され、目標として「EU域内で使用される全てのプラスチック包装材をリユースまたはリサイクル可能なものにすること(2030年まで)」などが掲げられました。

さらに2021年には、プラスチック企業団体プラスチックス・ヨーロッパが「プラスチック容器包装に再生プラスチックを30%含有することの義務化(2030年まで)」を提議したことにより、EUは再生材含有率に法的な要件を定めています。この団体の会員企業は「再生材料の含有率を30%にする」という目標に向け、再生プラスチック供給量の増加や、最先端の技術ソリューションへの投資を開始しました。

またケミカルリサイクルへの投資額については、2025年までに26億ユーロ、2030年までに72億ユーロまで拡大する見込みだとも発表しています。 そのほかには、大手企業や研究機関がケミカルリサイクルの商業化に向けた実証プラントの建設・開発を進めており、ドイツの化学メーカーBASFは、混合プラスチック廃棄物の熱分解、および熱分解油の精製を専門とするプラントを開発中です(Quantafuel社と連携)。

またフィンランドの石油化学会社Nesteは化学品会社Ravagoと共に、オランダにミックスプラスチック廃棄物のケミカルリサイクル工場を建設する計画を発表しました(2021年)。規模は年間5万5000トンの処理量といわれています。

アメリカ

アメリカにおける容器廃棄物のリサイクル率は、2020年時点で12%(サーマルリカバリーを除いた数値)であり(ICISコンサルティング)、このまま推移した場合は、2040年時点でのリサイクル率は16%にとどまるといわれています。そのためICISは「2030年までにリサイクル率を50%まで引き上げるにはケミカルリサイクルが重要」と指摘し、ケミカルリサイクルを推進しています。

また、アメリカの石油会社エクソンモービルは、プラスチック廃棄物のケミカルリサイクルに積極的に取り組んでいます。2021年には、廃プラスチックをナフサに戻し再びポリマーを生成する「ケミカルリサイクル試験運用の初期フェーズ」を完了させ、さらに、自社で初となる大規模なプラスチックのケミカルリサイクルプラントの建設も発表しています。これは年間3万トンの廃プラスチックをリサイクルできる規模を見込んでおり、北米最大のスケールといわれています。

日本におけるケミカルリサイクルの現状

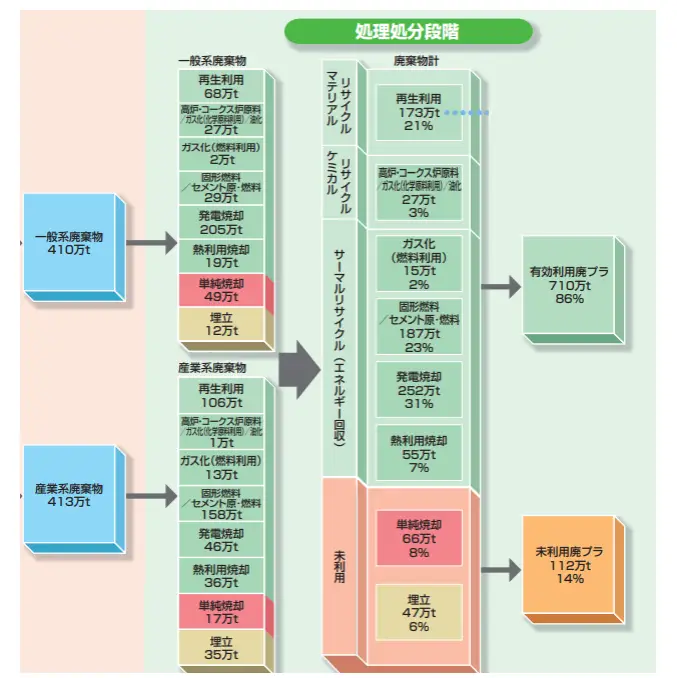

出典:プラスチック循環利用協会「プラスチックリサイクルの基礎知識」(最終アクセス 2023/11/07)

出典:プラスチック循環利用協会「プラスチックリサイクルの基礎知識」(最終アクセス 2023/11/07)

日本における廃プラスチックのリサイクル率は86%と比較的高く、823万トンのうち710万トンが有効利用されました(2020年)。しかし、上図からも分かるようにほとんどがサーマルリカバリーで処理されており、マテリアルリサイクルで処理されたものは全体の約21%、ケミカルリサイクルにいたっては約3%に留まっていることが分かっています。

その理由のひとつには、ケミカルリサイクルでは、プラスチックを化学分解する工程に膨大な設備費用が掛かることが考えられます。また国内には、ケミカルリサイクル技術を使ったリサイクル施設は数カ所しかありません。そのため、プラスチックごみが排出される都市部から施設までの輸送コストも課題とされています。

ケミカルリサイクルの種類と実用化の状況

ケミカルリサイクルのメリットは、異素材を除去して高品質の安定したリサイクル品を生産できること、また石油由来の新品(バージン品)に限りなく近い品質を実現できることが挙げられます。

現在、ケミカルリサイクルには複数の手法が開発されていますが、ここでは代表的な4つの手法を解説します。

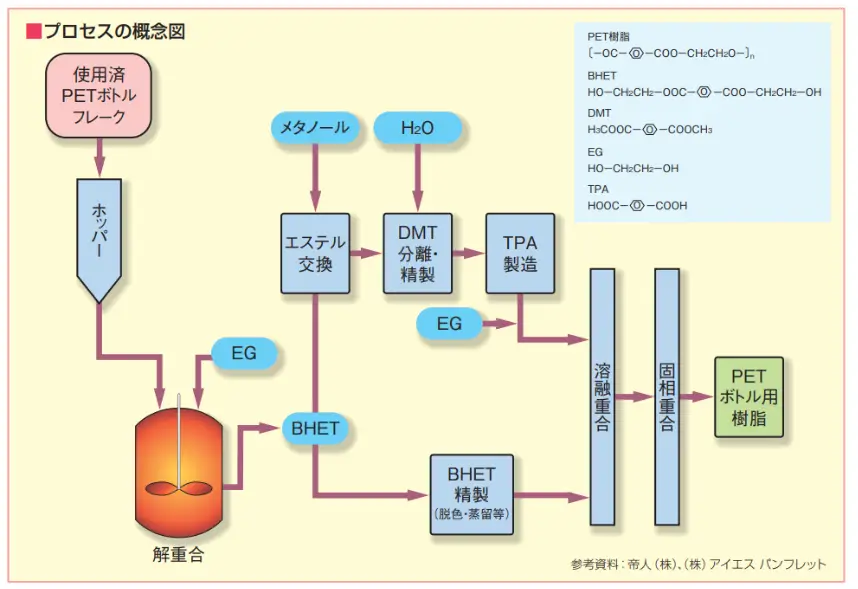

【解重合法】(解重合-再重合法)

解重合法のプロセス。使用済のPETボトルを化学的に分解し、原料やプラスチックを構成する最小単量体のモノマーに戻し(解重合)、PET樹脂に再生します。 出典:プラスチック循環利用協会「 プラスチックリサイクルの基礎知識2023」(最終アクセス 2023/11/07)

解重合法のプロセス。使用済のPETボトルを化学的に分解し、原料やプラスチックを構成する最小単量体のモノマーに戻し(解重合)、PET樹脂に再生します。 出典:プラスチック循環利用協会「 プラスチックリサイクルの基礎知識2023」(最終アクセス 2023/11/07)

解重合法は、廃プラスチックをモノマーと呼ばれるプラスチックを構成する最小の分子の単位まで分解し、精製した後に再び繋ぎ合わせ(重合)て製品を作る方法です。

着色物や汚染物を除去しやすく、バージン(石油由来)材料に近い製品が得られるというメリットがありますが、マテリアルリサイクル よりも多くのエネルギーが必要になる傾向があります。 2004年には帝人ファイバーやペットリバースがこの手法によって、「ボトルtoボトル事業」を始めました。これは、使用済みPETボトルから新品樹脂同等の品質のリサイクルPET樹脂を作り、飲料用のPETボトルにリサイクルするというもので、年間約6万トンの処理が可能な設備を稼動させています(2008年に、ポリエステル繊維にリサイクルする「ボトルto繊維」に移行。現在、帝人ファイバーは事業から撤退し、ペットリバースは日本環境設計に事業譲渡)。

【熱分解法】(油化)

熱分解法では、PE(ポリエチレン)・PP(ポリプロピレン)・PS(ポリスチレン)などの混合廃プラスチックを高温下で分解し、熱分解油「化学品原料」に変換します。熱分解油は、油由来のナフサとともにナフサ分解工場(エチレンプラント)と石油化学誘導品工場を経由することで PE・PP・PSを製造できるため、クローズドループのリサイクル手法といえます。

また、熱分解反応は外部より熱・電気エネルギーを加える必要があり、これに伴いCO2が発生しますが、廃プラスチックの単純燃焼や燃料利用と比べるとCO₂排出量の削減が期待できます。

【関連記事】廃プラスチック油化の基礎については下記の記事をご覧ください。

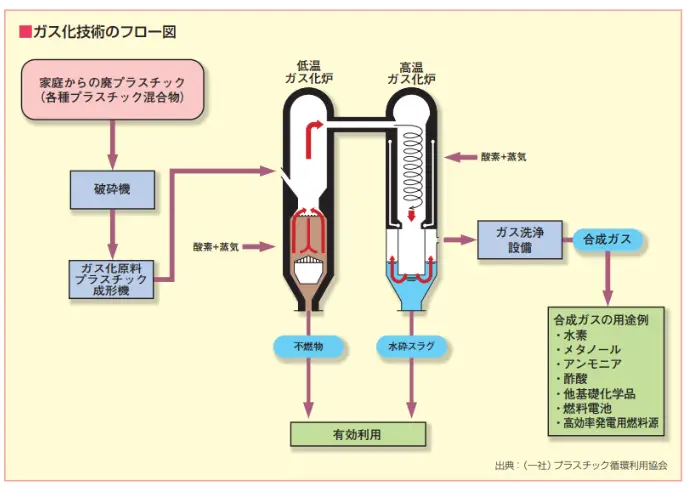

【ガス化法】(合成ガス-化学品法)

出典:プラスチック循環利用協会「 プラスチックリサイクルの基礎知識2023」(最終アクセス 2023/11/07)

出典:プラスチック循環利用協会「 プラスチックリサイクルの基礎知識2023」(最終アクセス 2023/11/07)

ガス化法は、混合廃プラスチックを部分酸化することで「合成ガス(炭素水素、一酸化炭素、水素、メタノールなど)」を製造する方法です。これらは、メタノール、アンモニア、プロピレン、オレフィンなどの化学物質や化学製品の原料として利用することができます。

2003年には昭和電工(現レゾナック)が「合成ガスからアンモニアを製造する設備」を稼働させ現在も商業運転を継続しています。さらに2020年には日揮グループが、荏原環境プラント、宇部興産(現UBE)、昭和電工(現レゾナック)の3社とEbara Ube Process(EUP)のライセンス契約を結び、プラスチックごみのガス化リサイクル推進に向けた取り組みについて発表しています。

▸廃プラスチックから水素を製造する新規事業の取り組みについては、こちらの記事をご覧ください。

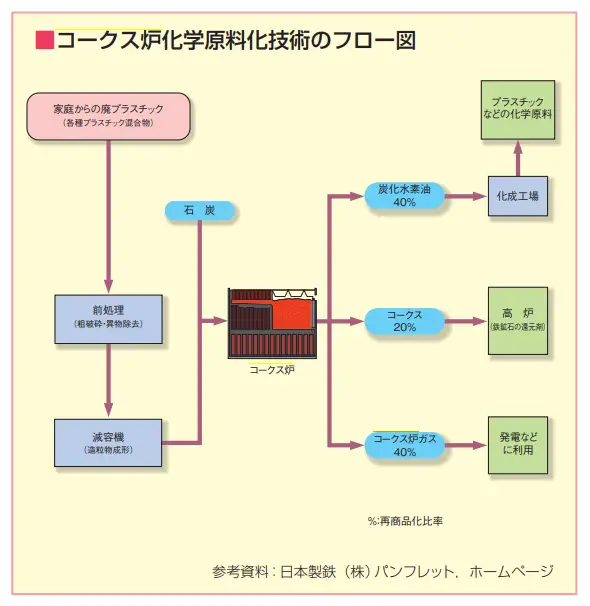

【コークス炉化学原料化法】(ガス・オイル・コークス法)

出典:プラスチック循環利用協会「プラスチックリサイクルの基礎知識2023」(最終アクセス 2023/11/07)

出典:プラスチック循環利用協会「プラスチックリサイクルの基礎知識2023」(最終アクセス 2023/11/07)

コークス炉化学原料化法は、石炭にPE・PP・PSなどの混合プラスチックごみを混ぜてコークス炉に投入し熱分解することで、再資源化する手法です。この過程で生成されるものは炭化水素油(40%)、コークス(20%)、コークス炉ガス(40%)であり、炭化水素油はプラスチックの原料として、コークスは製鉄原料として、そしてコークス炉ガスは製鉄所内のエネルギー源として利用されています。

この手法は、既存の製鉄所の設備を活用して廃プラスチックを燃やさず化学分解することから、有害物質の発生がなく、また現在のケミカルリサイクルの中では廃プラスチックの処理量が最も多い方法です。

ケミカルリサイクルの課題とアプローチ

日本は、「プラスチックに係わる資源循環の促進等に関する法律(プラ新法)」からも分かるように、プラスチックごみの回収・リサイクルを積極的に推進しています。しかし同時に、ケミカルリサイクルとして有効活用されている割合はプラスチックごみ全体の約3%という現状もあります。

では、国内のケミカルリサイクルが今よりも推進されるためにはどのようなアプローチがあるのでしょうか。

プラスチックごみの安定的な確保

まず、リサイクルにまわす大量のプラスチックごみの安定的な確保がポイントです。どこにどのような種類のプラスチックごみが存在するかをリサーチし、リサイクル原料としてマッチするものの回収に関する協定を、企業や自治体などと結んでいくことが求められます。

既に化学や自動車メーカーには「使用済の製品・部品などの廃プラスチックをリサイクル原料としてプラントに流す」というケミカルリサイクルの動きがあるため、これまでプラスチックごみ回収に関わっていない企業も含めた連携を図っていくことも重要です。

産業間の協力や連携

ケミカルリサイクルはさまざまなプロセスを辿ることから、産業間の協力と連携が重要となってきます。廃棄物を再利用可能な原料・製品に変換するため、企業同士のパートナーシップやプロジェクトなどを通して、ケミカルリサイクルの技術開発・施設の構築を推進する必要があります。

まとめ

今回はケミカルリサイクルについて、社会的背景やそれぞれの手法、事例などについてご紹介しました。皆さまの参考になれば幸いです。

COMMENT

現在コメントはございません。