2023.04.25

廃プラスチックはどう処理する? 注目のリサイクル方法「廃プラ油化ケミカルリサイクル」や環境への影響などを解説 0

目次

アジア各国において「海洋プラスチック問題」が深刻化している中、中国をはじめとするアジア諸国では、廃プラスチックの輸入禁止もしくは廃プラスチックの規制厳格化が決定されました。 また、「2050年カーボンニュートラル」実現に向けた流れの中で、プラスチック製造や廃プラスチックリサイクル過程におけるCO2の排出量削減も課題となっています。

そこで今回は、使用されたプラスチックをプラスチックに戻す「水平(ホリゾンタル)リサイクル」として注目を集める廃プラスチック処理方法である「廃プラスチック油化ケミカルリサイクル」について、定義や方法、特徴を紹介します。

廃プラスチックとは

「廃プラスチック」とは、使用後に廃棄されたプラスチックのことです。家庭や事業所から排出される「一般廃プラスチック」と、工場などから排出される「産業廃プラスチック」に分類され、それぞれ次のようなものが含まれます。

| 一般廃プラスチック | ペットボトル、食品トレー、ストロー、バケツ、洗面器、CD・DVDのケース、ハンガーなど |

| 産業廃プラスチック | 合成樹脂くず、合成繊維くず、合成ゴムくず(廃タイヤを含む)等固形状・液状のすべての合成高分子系化合物など |

プラスチックの環境課題とは

プラスチックの製造過程には2つの環境課題があることが指摘されています。 ひとつは「原料が化石燃料である」という課題です。化石燃料は限りある資源であり、このままのペースで使用し続けるといずれは枯渇してしまいます。

もうひとつは、「CO2排出」の課題です。化石燃料を原料とするプラスチックは製造過程でCO2を排出します。さらに廃プラスチックのリサイクル過程でもCO2が排出されることから、抜本的な対策が必要だと考えられています。

廃プラスチックを再資源化する3つのリサイクル技術

このような課題の解決に向け、廃プラスチックを資源として有効活用する“廃プラスチックリサイクル”の取り組みが進められており、その手法は次の3つに分類されます。

| マテリアルリサイクル | プラスチック製品の原料として再利用する |

| ケミカルリサイクル | 化学製品の原料として再利用する |

| サーマルリカバリー(サーマルリサイクル) | 廃プラスチックを燃焼した際に発生する熱を回収する |

リサイクル率の大幅向上に寄与する廃プラ油化ケミカルリサイクル

プラスチック製品の原料として再利用する「マテリアルリサイクル」は工程が比較的簡易ですが、新品同様には再生することができないため、リサイクル後の製品用途が限定されています。また処理可能な廃プラスチックの質に「不純物の少なさ」が求められるものの、回収される廃プラスチックのなかには異種素材や不純物が含まれていることも少なくありません。

そこで注目されているのが、「廃プラスチックのケミカルリサイクル」です。このリサイクル方法を取ると、マテリアルリサイクルが難しい異種素材や不純物を含むプラスチックを熱分解し、化学原料として再利用することができます。ケミカルリサイクルにはガス化、油化など複数の手法がありますが、「油化」は他の技術と比較してプラスチックへのリサイクル効率が高いことから、特に期待が寄せられています。

廃プラスチック油化ケミカルリサイクルとは?

廃プラスチック油化ケミカルリサイクル(以後、「廃プラ油化」とします。)はどのような技術なのでしょうか。

廃プラ油化は、「廃プラスチックから「熱分解」によって分解油を製造するプロセス」のことです。

廃プラ油化は、「廃プラスチックから「熱分解」によって分解油を製造するプロセス」のことです。

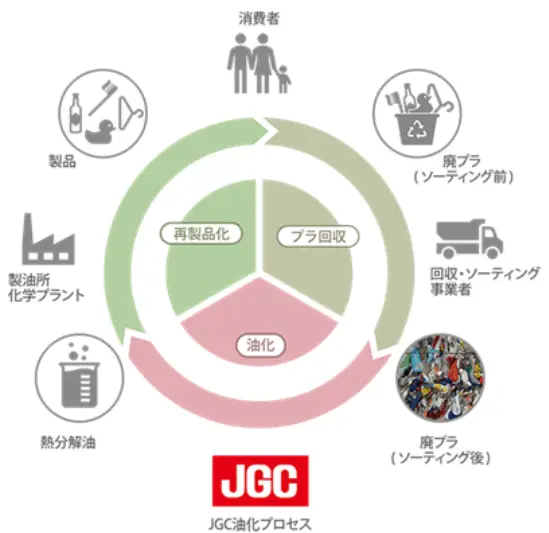

廃プラスチックを熱分解してできた「熱分解油」は、製油所や化学プラントで化石燃料由来の原料と合わせて処理(Co-processing)をすることで、再び化成品原料として使用できるようになります。

これにより、異種素材や不純物を含むためマテリアルリサイクルできなかった多くの廃プラスチックが再資源化の対象となり、結果的にリサイクル率が向上するという好循環が生まれます。 また、製油所や石油化学プラントの既存設備を最大限利用すれば初期設備投資を抑えられることもメリットのひとつです。

廃プラ油化は、同じ資源を繰り返し使用できる「水平(ホリゾンタル)リサイクル」の一種です。本来であれば焼却処分・燃料利用される廃プラスチックですが、プラスチックからプラスチックへと再資源化することにより、新たに掘り起こす石油量が減らせるメリットがあります。それだけでなく、熱分解において生じるCO₂を踏まえたとしても、廃プラスチックの単純燃焼や燃料利用と比べて「CO₂排出量の削減」が期待できます。 ウクライナ侵攻によるエネルギー危機に端を発するように、エネルギー資源の乏しい日本にとっては再資源化を推進し、エネルギーと資源の自給率を上げることは重要といえそうです。

廃プラ油化が注目される理由

廃プラ油化の技術は、1970年代に既に注目を集めていたといわれています。1990年代には「容器包装リサイクル法(容リ法*)」の施行に向け、プラスチックの処理設備が求められるようになったことをキッカケに、廃プラ油化への注目度が上昇しました。(※ただし当時には現在のような「資源循環」という考えはなく、原油の代替として油化したプラスチックを燃料として使用する目的が大半でした。)

* 市町村のみが全面的に容器包装廃棄物の処理の責任を担うという従来の考え方を改め、消費者は分別排出、市町村は分別収集、事業者は再商品化という新たな役割分担の下でリサイクルを推進しようとするもの。(引用元:環境省「容器包装リサイクル法の概要」)

2017年末には、環境や人体への悪影響の懸念から中国が廃プラスチックの輸入禁止をおこない、東南アジア諸国でも規制強化の動きが広がりました。近年は有害廃棄物の定義や輸出入を規制する「バーゼル条約」が改正され、汚れた廃プラスチックが輸出の規制対象になっています。

つまり現代の世界情勢としては、自国で出た廃プラスチックは輸出などをせず、国内で処分・処理する必要性が高まっているのです。 さらに2022年4月1日に施行された「プラスチックに係る資源循環の促進等に関する法律」(以下、プラ新法)では、排出される廃プラスチックの「可能な限りの再資源化」が求められています。

このような点から、廃プラスチックのリサイクルの需要は高まっており、それに伴い、廃プラ油化技術への注目・ニーズは今後も上がり続けると予想されます。

(※下記の記事では、プラ新法について詳しく解説しています。あわせてご覧ください。)

廃プラ油化の取り組みと今後

ENEOSと三菱ケミカルは共同でケミカルリサイクル設備を建設し、年間2万トンにもおよぶ廃プラ油化の実現に取り掛かっています。また出光興産では、国内にある既存の石油精製装置を活用し、年間1. 5万トンの廃プラ油化を目指しています。しかしこれらの数値は、サーマル・焼却処理に回されているプラスチック量と比較すると小さく、今後はケミカルリサイクルを推進していくことが大切でしょう。

海外においては、フランスが年間1.5万トンの廃プラ処理プラント稼働を、イギリスは年間8万トンもの廃プラ処理プラント稼働を目指しています。

欧州では、再生プラスチック比率の規制化や、拡大生産者責任*を課す動きがあります。日本と比較した際、社会システムとしてリサイクルの推進を図るアクションは欧米の方が先行しているといえ、日本も遅れをとらないように着実に取り組みを進めていくことが重要です。

* 拡大生産者責任とは:生産者が、その生産した製品が使用され、廃棄された後においても、当該製品の適正なリサイクルや処分について一定の責任を負うという考え方 (引用元:経済産業省「3R政策」)

日揮グループの廃プラ油化技術

最後にご紹介するのは、日揮グループがおこなっている廃プラ油化を実現するための取り組みです。

通常の油化設備で油化できるプラスチックは、「PP(ポリプロピレン)」・「PE(ポリエチレン)」・「PS(ポリスチレン)」の3種類であり、これらは「3P」と呼ばれていますが、廃プラの廃棄時には様々な種類のプラスチックが混ざっていることが多いため、通常であれば塩化ビニル(PVC)が混入しないように排出元を制限しています。

一方で日揮グループが保有する油化プロセス技術は、他社の油化プロセス技術では事前除去する必要がある「PETや塩化ビニル(PVC)」も同時に処理することができるため、幅広い原料の受け入れが可能です。 また日揮グループの油化プロセス技術は国内で唯一、10年の運転実績を有する年間処理量1万5千トンの大型商用装置の技術をベースとしていることから、長期安定運転に関する知見とノウハウを蓄積しています。

廃プラスチックはいろいろな不純物を含んでいるため原料性状が安定しないこと、原料中にバッテリーなどの発火源が混入していたり、得られた熱分解油が火災を引き起こしやすいことから、油化プロセスにおいて運転実績に基づいた対策が重要といえます。

まとめ

今回は、廃プラスチック油化ケミカルリサイクルについて解説をしました。

プラスチックを回収して廃プラ油化をおこなえば、資源としての再利用が可能になります。いわゆる資源小国である日本において、新たな化石燃料の輸入量削減や、削減にも繋がることはメリットといえるでしょう。プラスチック製造過程におけるCO2排出量の削減につながるリサイクル方法として、今後も注目が集まりそうです。

▸廃プラスチックのケミカルリサイクルには、油化だけでなくガス化やモノマー化など複数の手法があります。こちらの記事では、それぞれの手法の違いや活用事例を分かりやすく紹介しています。

▸廃プラスチックのガス化の手法を活用し「廃プラスチックを原料に水素を製造する」新規事業の取り組みについては、こちらの記事をご覧ください。

COMMENT

現在コメントはございません。