建設現場での安全活動まとめ|5S・KY活動など事例も紹介 0

目次

企業が持続的に成長していくために、労働環境の整備は重要な要素です。そこで今回では、安全性の観点から労働環境の整備について考えてみます。

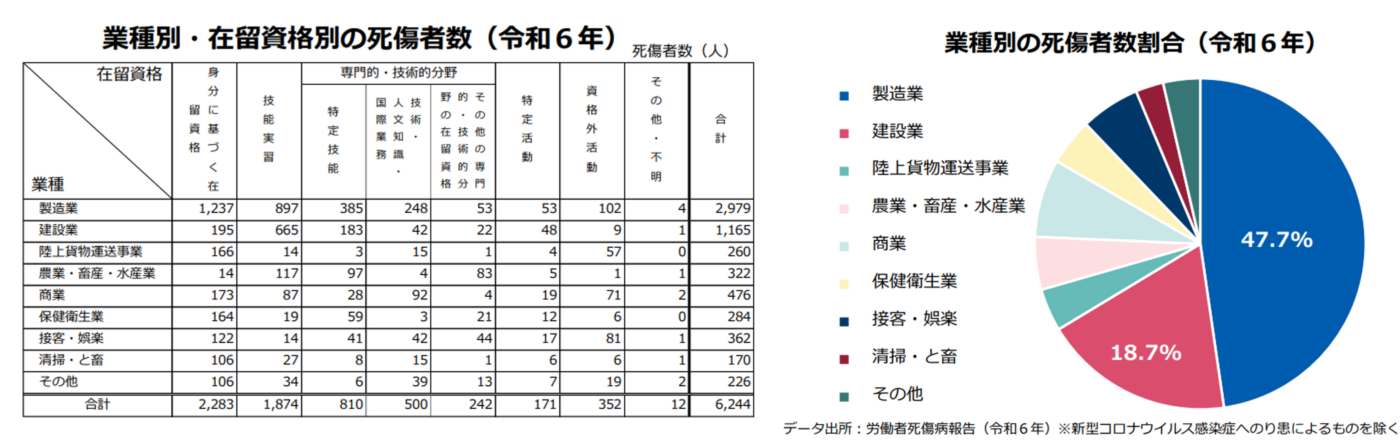

休業4日以上の労働災害件数を業種別にみると、最も多いのが製造業、次いで建設業となっています。建設現場には、重機が作動し、資材を運ぶ大型車両が乗り入れます。不安定な場所や高所での作業が多く、常に危険と隣り合わせです。こうした環境で労働災害を防ぐためには、現場が一体となって安全活動に取り組むことが極めて重要です。

では、建設現場における安全衛生活動について詳しく見ていきましょう。

建設現場での労災の1位は墜落・転落

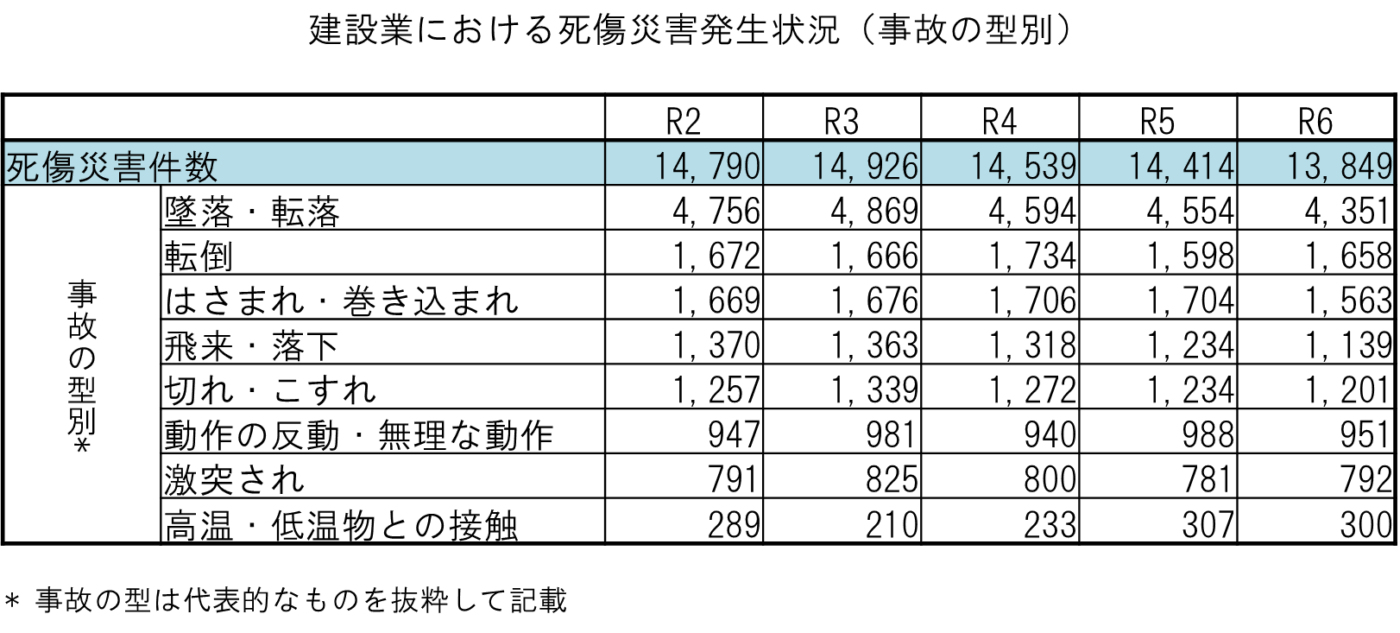

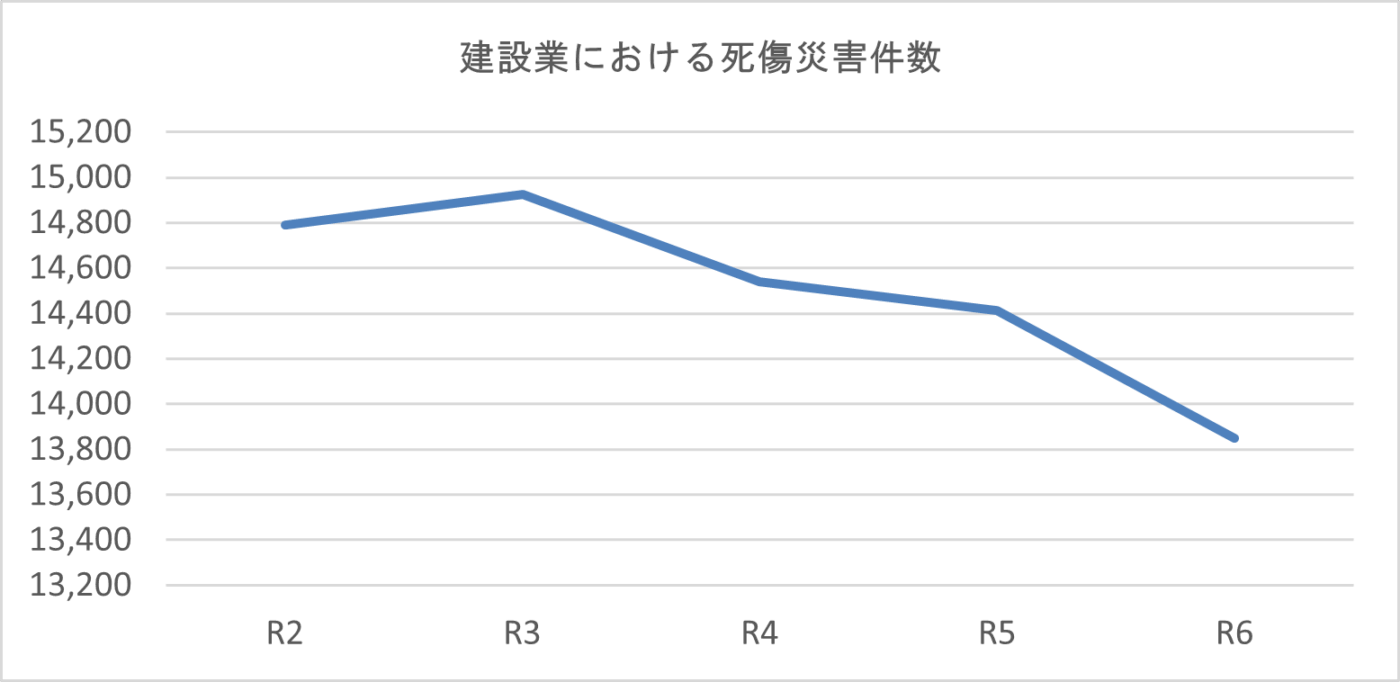

厚生労働省が労働災害による休業4日以上の死傷者数についてまとめた「労働災害発生状況」によると、2024年の建設業で発生した死傷災害は13,849件で、最も多かった事故は「墜落・転落」の4,351件、次いで「転倒」で1,658件、「はさまれ・巻き込まれ」が1,563件でした。

過去5年間の推移を見ると、建設業における死傷災害の総数は減少傾向にあります。

一方、外国人労働者数の増加に伴い、外国人労働者の死傷者数は増加しています。外国人労働者の労働災害発生率(死傷年千人率、以下「千人率」と記載)は、日本人を含む全ての労働者の千人率より高くなっており、国は第14次労働災害防止計画において、「外国人労働者の死傷年千人率を2027年までに全体平均以下とする」とのアウトカム指標を定め、重点的に取り組む方針を打ち出しています。建設業は製造業に次いで外国人労働者の労働災害発生が多い業種であることから、多言語対応の強化、現場でのコミュニケーション体制の整備といった対策の推進が求められています。

建設現場での事故の要因は?

建設現場での事故は、複数の要因が重なって起きることがほとんどです。建設業に多い死傷災害について、事故の型別に具体的にその要因を見てみましょう。

墜落・転落の要因

| 実際に発生した事故 | 要因 |

| 新築工事現場で、鉄骨の塗装作業中に足を踏み外して墜落した | ・十分な踏み面を有しないタラップを使用していた ・作業床が設けられていないにも関わらず、防網を張っていなかった ・保護具の点検基準を作成しておらず、点検を作業者まかせにしていた |

| 太陽光パネルの設置工事で、屋根瓦の撤去作業中、はしごから転落した | ・右手の中指が欠損しており、不安定だった ・はしごに転位を防止する措置がなされていなかった ・保護帽のあごヒモが劣化していた |

| 倉庫のスレート屋根上を歩行中、踏み抜き墜落した | ・スレートや塩化ビニール波板が劣化しており、簡単に破れ壊れる状態だった ・歩み板など踏抜き防止措置を怠っていた ・安全管理が不十分で、安全責任者の現場における直接の作業指揮がおこなわれていなかった |

はさまれ・巻き込まれの要因

| 実際に発生した事故 | 要因 |

| ダンプトラックが突然後退し、ダンプトラックと柱にはさまれた | ・ダンプトラックのサイドブレーキが確実に引かれておらず、輪止めなどの逸走防止措置もなかった ・作業方法や作業分担などが定められておらず、安全に関する教育もおこなわれていなかった |

| 旋回したドラグ・ショベルと地山との間にはさまれた | ・誘導者を配置せずドラグ・ショベルの可動範囲内に作業者を立ち入らせた ・ドラグ・ショベルをクレーンとして使用するために必要な資格を有する作業者が配置されていなかった |

| 高所作業車に乗って作業中、工事中の建物の壁と作業車の間にはさまれた | ・高所作業車の運転に対する知識・技能が十分でなかったこと ・高所作業車を用いて行う作業に関する作業計画が定められていなかった ・扉取付用開口部の寸法に対して、使用した高所作業車の余裕がなかったこと |

激突されの要因

| 実際に発生した事故 | 要因 |

| 移動式クレーンにつられたシートパイルに激突された | ・ドラグ・ショベルの運転者が、周囲の安全を確認せずに機体を旋回させた ・移動式クレーンでシートパイルを吊った不安定な状態のまま仮置きした ・請業者から連絡や指示がない作業を下請業者だけでおこなった |

| 立木の伐倒作業中、激突された | ・抜倒木の倒れる範囲内で作業をしていた被災者を、安全な場所まで待避させることなく立木の伐倒をおこなった ・チェーンソーによる伐採方法が不適切だった ・抜倒方向を確認していなかった |

| クレーンによる荷揚げ時、荷が回転して激突された | ・玉掛用ワイヤロープを掛けた位置が不適切だった ・非常時における退避経路が確保されていなかった ・玉掛け作業について十分な知識がなく、経験も不足していた労働者を十分な安全教育を実施しないで危険な業務に就かせた |

これらの事例からも分かるように、建設現場での事故は、不適切な作業手順、安全設備の不備、作業者の知識・技能不足、現場管理体制の不十分さなどが複雑に絡み合うことによって起きています。

労働災害はなぜ起こる?―不安全行動と不安全状態―

このような労働災害が起きてしまうのは、なぜでしょうか。

厚生労働省が公表している『労働災害原因要素の分析』によると、建設業の労働災害の原因の約8割を「不安全行動(人的要因)」と「機械や物の不安全状態(物的要因)」が占めています。

不安全行動とは?【12の事例】

「不安全行動」とは、事故・災害を起こす可能性がある作業員や作業関係者の行動のことをいい、次のようなものがあげられます。

- 防護・安全装置を無効にする

- 安全措置の不履行

- 不安全な状態を放置

- 危険な状態を作る

- 機械・装置等の指定用途外での使用

- 運転中の機械・装置等の掃除、注油、修理、点検等

- 保護具未使用、選択・使用方法の誤り

- 危険場所への接近

- その他の不安全な行為

- 運転の失敗(乗物)

- 誤った動作

- その他

不安全行動は、人間が持っている特性(ヒューマンファクター)によって引き起こされるケースが多いのが特徴です。ヒューマンファクターは、周囲の環境や人間関係、規範やルールなどから影響を受けて知恵や習慣として潜在的に培われます。例えば「いつもやっているから大丈夫だろう」という慣れや過信から安全な作業手順やルールを守らなかったり、思い込みで行動したり、「これくらいなら大丈夫だろう」と無理な作業をおこなったりしてしまう人間の特性がそれにあたります。

労働災害につながりかねない不安全行動を少しでも減らすためには、失敗した人を責めるのではなく、失敗の原因となったヒューマンファクターを見極め、失敗しにくい作業環境を整えていくことが重要です。

不安全状態とは?【8つの事例】

不安全な状態とは、事故・災害を起こしそうな、また、その要因が作り出されている物理的な状態のことをいい、次のようなものが代表的です。

- 物自体の欠陥

- 防護措置・安全装置の欠陥

- 物の置き方、作業場所の欠陥

- 保護具・服装等の欠陥

- 作業環境の欠陥

- 部外的・自然的不安全な状態

- 作業方法の欠陥

- その他

【事例紹介】建設現場における安全衛生活動

労働安全衛生法の第3条では、事業者は「職場における労働者の安全と健康を確保すること」と「国が定める労働災害の防止に関する施策に協力すること」が定められています。事業者はこの法律に基づき、建設現場での労働災害の発生を防ぐため、次のような安全衛生活動をおこなっています。

1. 計画・点検|安全衛生実行計画の作成・安全パトロールの実施

安全衛生実行計画の作成

安全衛生管理・活動の基本方針や目標を定め、それらを達成するために実施する具体的な項目を記載します。だれが、何をいつまでに実施するのか、具体的に定めた年間計画を作成することもあります。現場の設備や作業手順に隠れているリスクを洗い出して評価し、適切なリスク低減措置を検討する、「リスクアセスメント」を取り入れることで、より効果的な安全衛生管理目標を設定できます。

安全パトロール

建設現場では、統括安全衛生責任者等によるパトロールが法で義務付けられています。現場を定期的に巡回し、安全な作業や災害防止策がとられているか、危険な要因がないかを確認します。もし危険の要因と思われる箇所を発見した場合は、作業方法の見直しや機械設備の修理・メンテナンスなどをおこない、労働災害の防止に努めます。

近年は、安全パトロール時のチェックポイントが分からないという経験の浅い作業員も増えてきています。ベテラン作業員とペアで安全パトロールをおこなうことで、経験の浅い作業員の経験・知識を底上げすることができ、現場全体の安全意識の向上につながります。また、経験の浅い作業員にもパトロールに参加してもらうことで、新鮮な目でチェックすることができ、慣れから生じる見落としを防ぐメリットもあるでしょう。

パトロールでの確認ポイント(例)

- 現場の床や壁、階段などに危険な箇所がないか

- 高所に危険なものがないか

- 有機溶剤など危険なものが放置されていないか

- 規則や手順を守って作業をしているか

- 整理整頓が徹底されているか

2. 教育・訓練|5S・KY活動・ヒヤリハットの共有など

労働災害を防止するためには、作業員や従業員に対して、安全衛生の重要性を認識してもらうための教育を実施することも必要大切です。労働者に対する安全衛生教育や訓練には、法令上実施することが義務付けられているものと、個々の事業者が独自の判断で実施しているものがあります。

労働安全衛生法に基づく教育は、雇い入れ時の安全衛生教育や、作業変更時の安全衛生教育、職長教育、免許・技能講習などです。(詳しくは東京労働局のこちらのページをご確認ください)

事業者がおこなう自主的な教育には、次のような活動があります。

■ 5S活動(整理、整頓、清掃、清潔、しつけ)

5S活動とは「整理・整頓・清掃・清潔・しつけ」のことです。安全衛生活動の観点において、5Sにはそれぞれ次のようなポイントがあります。

- 整理:

必要なものと必要ないものを分け、不要なものを処分することです。ムダなものを減らし、最終的に、作業場には必要なものだけがある状態を目指します。作業スペースが広がり仕事がしやすくなる、安全通路を確保しやすくなるなどのメリットがあります。 - 整頓:

置き場所や置き方、置く量などを決めて、必要なモノをすぐに取り出せるようにすることです。適切な場所にモノを保管することで、足元に置いている工具や資材につまずいて怪我をする、モノにぶつかって転倒する、といった思わぬ事故を減らせます。 - 清掃:

現場や職場をきれいにし、細部まで点検することです。きれいな状態になることで、作業がしやすくなります。また、機械・設備の劣化や不具合を早期に発見し、問題があればすぐに修理することで、安全管理にもつながります。 - 清潔:

整理・整頓・清掃を守り、きれいな状態を維持し、自らの服装や身の回りも汚れがないようにすることです。環境を整えることで作業に集中しやすくなる効果が期待できます。 - しつけ:

整理・整頓・清掃・清潔に関するルールを実行できるように指導・教育し、習慣づけることです。作業員一人ひとりの作業環境の整備への意識を高め、不安全な状態のない職場を目指します。

■ ヒヤリ・ハット事例と安全衛生対策の周知

作業員や従業員に対して、安全衛生の重要性を認識してもらうための教育も大切です。作業員にはヒヤリハット報告書を作成するように促し、収集・分析をしたあと、朝礼などで身近な事例を紹介すると、安全活動を自分のこととして捉えやすくなります。また、再発防止にも役立ちます。

■ KY活動(危険予知活動)

KY活動(危険予知活動)とは、現場での事故や災害を未然に防ぐため作業前に業務にひそんでいる危険について話し合い、そこで挙げられた内容について対策を立て、行動目標を決めた上で実行するプロセスのことをいいます。

前述したように、建設業における労働災害の原因の約8割が不安全行動・不安全状態によることが明らかになっています。KY活動は人の不安全行動に着目し、安全衛生を先取りするものです。日々、KY活動を繰り返すことで、作業員の危険への感受性や「災害を起こさない」という意識の向上につながるでしょう。

安全衛生教育をおこなう上で重要なのは、すべての従業員(作業員)に対して教育を実施することです。教育は1回で終わりにするのではなく、繰り返しおこなうことで定着します。

3. 労働者支援|メンタルヘルスケア・コミュニケーション

メンタルヘルスケア

高いストレス状態や慢性的な睡眠不足が続くと、脳血流が低下し、認知機能に影響を与えることがわかっています。このような状況下では集中力・注意力が低下し、不安全行動につながる可能性があることから、メンタルヘルス対策は不安全行動の防止のために重要だと考えられています。また、建設業の場合は、「作業員が実際に働いている建設現場においてストレス対策を実施すること」が有効だといわれています。

これらのことを踏まえ、建設業では、労働基準法や安全衛生法等で定められているメンタルヘルス対策に加え、建設現場の安全施行サイクルを活用して実施する「建災防方式健康KY*」や「無記名ストレスチェック⁑」の実施が進められています。

*建災防方式健康KY:職長から各作業員に対し、睡眠・食欲・体調に関する3つの問いかけや表情、姿勢などの観察を行い、日々の体調の変化を把握する取り組み。

⁑無記名ストレスチェック:現場で働く元請負社員、作業員等を対象に、「職業性ストレス簡易調査票」を用いて実施するストレスチェック。工期内に複数回実施する。実施者は、建設現場用の集計分析ツールを用いて集団分析をおこなう。

コミュニケーション

建設現場では、元請け、下請けなど階層が異なる事業者や、建築工事・土木工事など、複数の事業者が混在した環境で作業がおこなわれています。安全衛生管理・活動の足並みが揃いにくいなか、作業を効果的に進めるためには「コミュニケーション」が重要です。

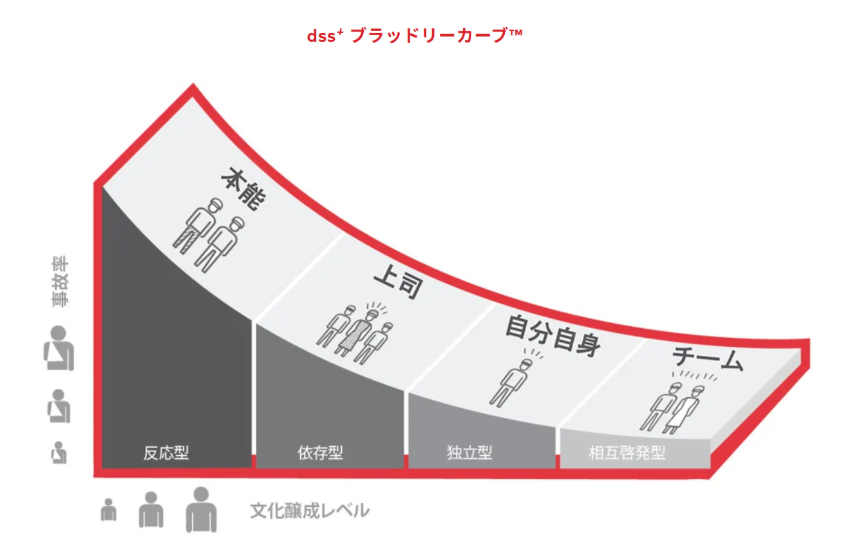

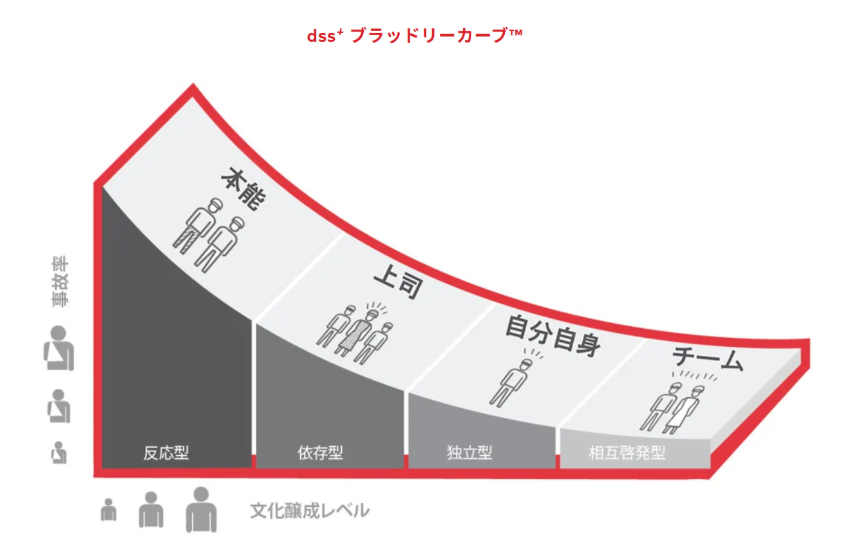

安全文化の成熟度を示す「ブラッドリーカーブ」で、事故率が低く文化醸成レベルが高い最も成熟した状態は、「相互啓発型」とされています。「相互啓発型」の現場をつくるためには、互いの気軽な声掛けが不可欠です。

例えば、出勤時・退勤時での挨拶や、安全パトロールでの声掛け、管理者による定期的な面談などもコミュニケーションの活性化に有効です。作業員の良い点に気づいたら積極的に褒め、危険な点があれば率直に指摘するなど、小さなことでも声を掛ける姿勢も大切です。

安全活動を仕組み化するためには?

安全活動を継続しておこなうためには、仕組みとして現場に定着させることが近道です。仕組み化する際には、次のポイントを踏まえると効果的です。

- ルール化と標準化

活動をマニュアルや手順書に落とし込み、誰でも同じレベルで実施できるようにする - 記録と見える化

ヒヤリハットやKY活動の結果、安全パトロールの指摘事項などを記録・共有し、進捗を見える化する - 教育と習慣化

一度の研修や指導で終わらせず、繰り返し教育することで行動を習慣化させる - データ活用による改善サイクル

活動記録を集めて分析し、リスクの傾向や改善点を把握し、次の対策に活かす

こうしたサイクルを回すことで、安全活動を「属人的なもの」から「組織的な仕組み」へと発展させることができます。

システム・ツールの活用

上記に挙げた仕組み化のポイントを踏まえた安全活動の継続、現場への浸透は、一朝一夕にはいきません。そこでお勧めしたいのが、システムやツールの活用です。

人手だけに頼る仕組みは属人化しやすく、継続的な改善や情報の共有が難しくなる傾向があります。ITツールを活用することで、業務の流れを可視化し、データを蓄積し、改善のサイクルを自動的に回す仕組みを構築でき、結果として安全活動を現場に根付かせることになるでしょう。

ツール紹介:建設現場におけるコミュニケーションを活性化するアプリ「アザス」

プラントエンジニアリング業界の日揮は、「ルール順守による安全確保だけでなく、人と人との関係性や互いに思いやる気持ちが現場の安全をより強固にする」との考えのもと、国内外の建設現場において、“Respect & Care ”プログラム(国内での呼称は“いいふれあい運動(IIF)”)を推進してきました。

このような背景を持つ日揮グループのITサービス事業会社 JGC Digitalが開発したのが、建設現場におけるコミュニケーションを活性化するアプリ「アザス」です。

アプリの導入をきっかけに、現場監督と作業員や、作業員同士のコミュニケーションが活性化し、建設現場の安全文化作りも加速、「連続928日間の無事故無災害」を達成した現場もあるといいます。現在、「アザス」は複数企業の建設現場へ導入されており、効果の測定が進められています。

アザスのサービス詳細やお問い合わせはこちらから

まとめ

労働災害の多い建設業において、作業員の安全を確保するための安全活動はとても重要です。機械や物の安全状態の徹底だけでなく、安全衛生教育の実施やコミュニケーション活性化も、作業員の安全への意識を高め、事故を未然に防ぐために欠かせません。安全な現場は、そこで働く人々のモチベーションや生産性の向上につながり、ひいては企業の継続的な成長を促します。多様な安全活動を通して、すべての人が健康で安心して働ける現場を目指しましょう。

建設現場における安全管理については、以下の関連記事も是非ご覧ください。

COMMENT

現在コメントはございません。