エチレンプラントの低炭素化技術とは 0

目次

プラスチックや合成ゴム、合成繊維から医薬品原料、原子材料まで、私たちの生活を支える様々なものの原料として利用されている「エチレン」。ポリ袋やプラスチックとなる「ポリエチレン」も、エチレンを合成させて作ったものです。

エチレンは、戦後の高度成長期には「産業のコメ」と呼ばれており、あらゆる化学製品の基礎原料として使用されてきました。現在は国内よりもグローバルでの需要が高まっていますが、製造に伴うCO2排出量を削減するために、国内外で多くの技術が開発されてきました。

この記事では、エチレンプラントにおける低炭素化について解説していきます。

エチレン製造とCO2排出

2021年の1年間で、エチレンは世界全体で1億7千万トン生産されているといわれています。

しかしエチレンを製造するには、原料となるナフサを「分解炉」と呼ばれる装置で800℃以上の高温に熱する工程が欠かせません。

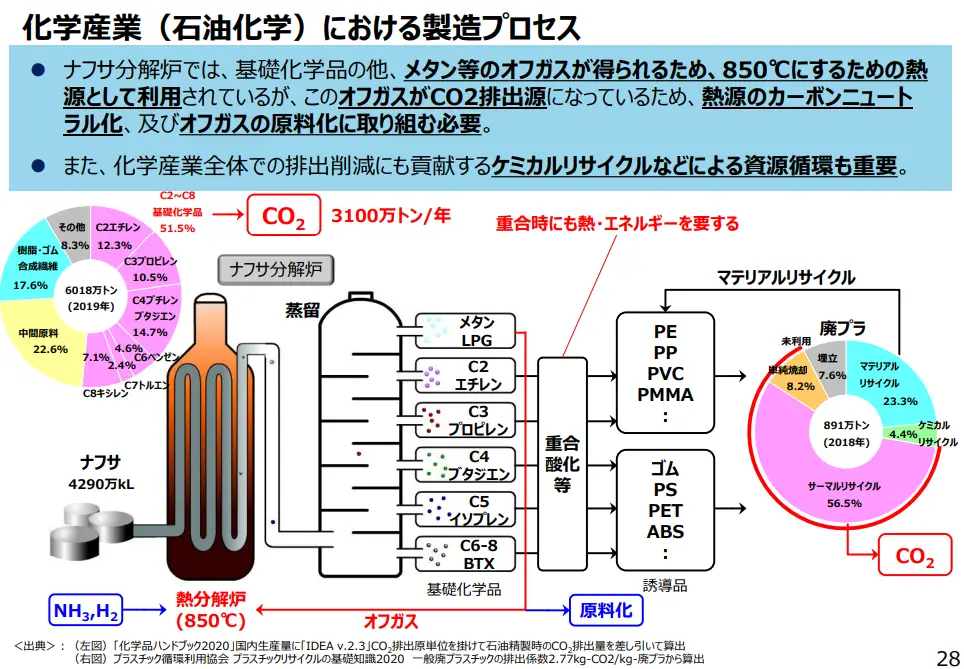

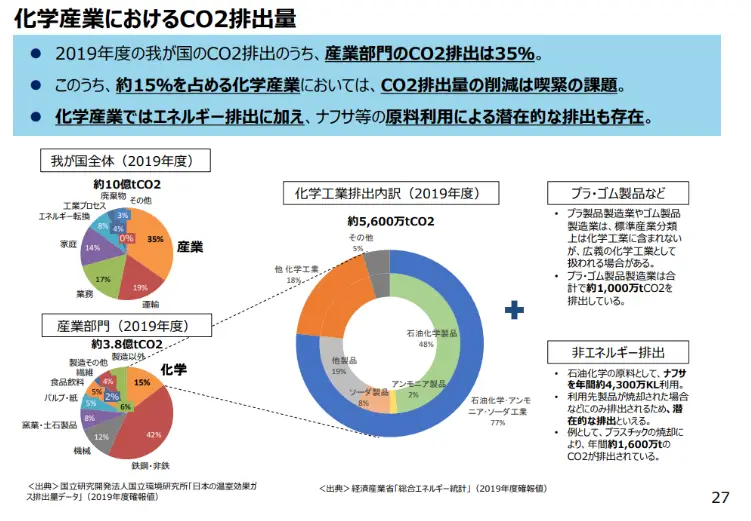

出典:経済産業省「化学産業の現状と課題」(最終アクセス 2022/12/21)

出典:経済産業省「化学産業の現状と課題」(最終アクセス 2022/12/21)

この工程ではエチレン1トンを生産するごとに、およそ1.5トンのCO2が排出されており、これはエチレン製造工程におけるCO2総排出量の90%にのぼります。

さらに2020年のデータによると、世界のエネルギー関連の二酸化炭素(CO2)排出量(年間 約340億トン)の0.8%にあたる年間 約2億6千万トン以上のCO2がエチレン製造由来ともいわれており、これは日本の産業部門のCO2排出量における占有率は約15%に。

このように、エチレン製造の低炭素化を実現する技術開発は「産業のコメ」と呼ばれていた時代から今日まで、努力が続けられてきたのです。

出典:経済産業省「化学産業の現状と課題」(最終アクセス2022/12/08)

出典:経済産業省「化学産業の現状と課題」(最終アクセス2022/12/08)

エチレンプラントの低炭素化技術

では、エチレンプラントを低炭素化するためには具体的にどのような技術が開発されてきたのでしょうか。

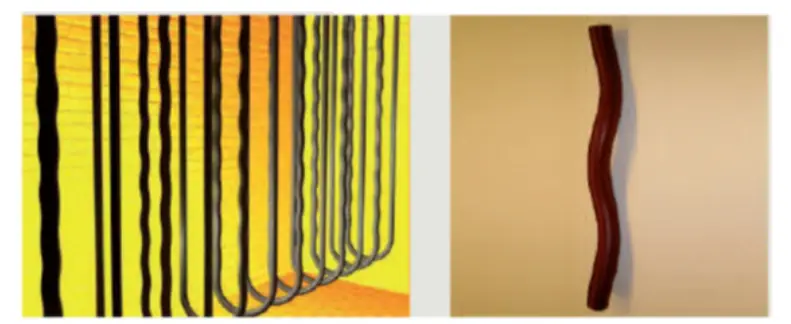

分解管の改良

前章でもご紹介したとおり、エチレン製造プロセスにおけるCO2排出量の90%以上が「分解炉」での燃料消費によるものです。つまりCO2排出量を大幅に削減するためには、分解炉での燃料消費量を見直すことが大きく影響します。 具体的には分解炉内の管=分解管の形状を改良することによって、伝熱性能を向上させ、より効率よくエチレンを製造することが可能となります。

Swirl Flow Tube Technology

出典:Technip Energies (最終アクセス 2022/11/25)

出典:Technip Energies (最終アクセス 2022/11/25)

高放射率材による炉壁コーティング

また、分解炉の炉壁に高放射率材コーティングを施すとCO2排出量を更に削減することができ、その技術開発も着々と進んでいます。

そんな分解炉の炉体には耐火材や断熱材が敷き詰められていますが、表面で吸収・再放射される輻射熱の割合は、使用する耐火物の放射率に依存します。そこで炉壁を高放射率材でコーティングし放射率を向上させることによって、炉内の熱伝達を効率よくおこなうことができるのです。

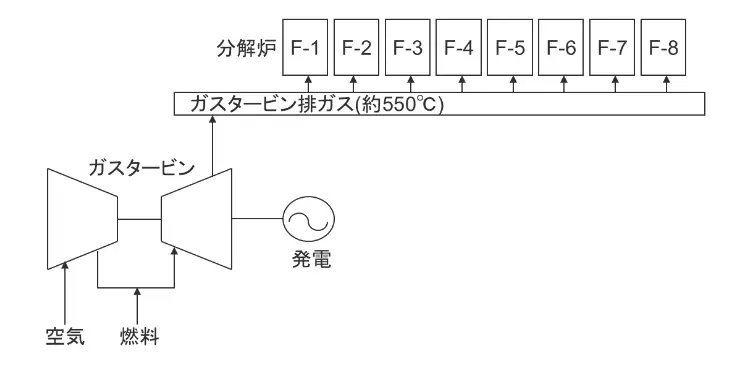

ガスタービンとの組み合わせ

さらに、今日まで多くの実績を残してきた技術として、ガスタービンと組み合わせる方法もあります。

ガスタービンとは灯油、軽油、LNGなどの燃料を燃やしたガスによってタービンを回して発電する方法です。その際の排気ガスは、分解炉の燃焼用空気に再利用することが可能な濃度・温度で排出されるため、再利用することで削減できる量は燃料消費量が15~20%、二酸化炭素排出量が5~10%といわれています。

著者にて作成

著者にて作成

エチレンのライセンサーとコントラクター

2022年現在、エチレンのプロセスライセンサーは世界に4社あり、そのシェア率は以下の通りです。世界のエチレンプラントの受注実績をみると、Stone & Webster法 と Lummus法が約70%を占めています。

なお、日揮グループは、1956年にエチレンプラントを受注して以来、40件以上のプラントを世界中に完工しています。

日本におけるエチレン需要の現状

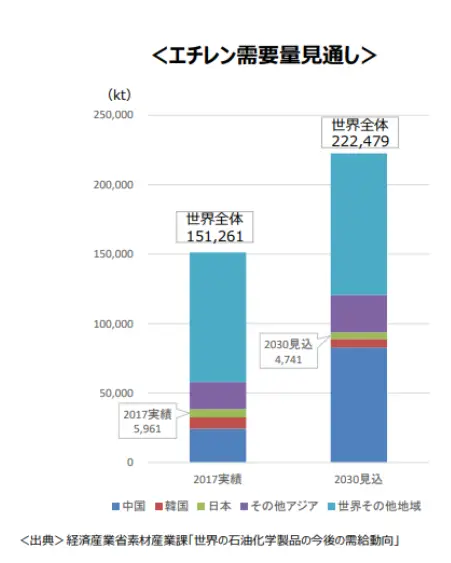

以下のグラフが示すように、日本におけるエチレン需要量は頭打ちなのが現状ですが、世界全体での需要は2030年以降もさらに増大することが予想されています。

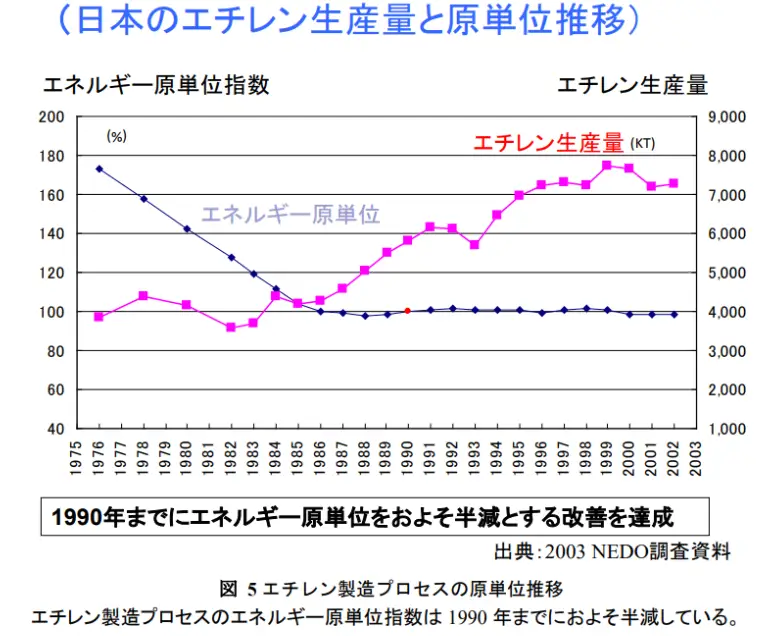

出典:経済産業省「化学産業の現状と課題」(最終アクセス 2022/12/12) 長きにわたって、経済成長を支えてきたエチレン産業。エチレン製造過程の低炭素化においても、日本では1990年までにエチレン生産のエネルギー原単位の半減を達成しているのが現状です。

出典:経済産業省「化学産業の現状と課題」(最終アクセス 2022/12/12) 長きにわたって、経済成長を支えてきたエチレン産業。エチレン製造過程の低炭素化においても、日本では1990年までにエチレン生産のエネルギー原単位の半減を達成しているのが現状です。

出典:経済産業省「化学業界の「低炭素社会実行計画」」(最終アクセス 2022/12/12)

出典:経済産業省「化学業界の「低炭素社会実行計画」」(最終アクセス 2022/12/12)

「サステナビリティ ハブ」ではエチレンプラントでの低炭素技術を、より詳細にご紹介した資料をご用意しております。ぜひご一読ください。(PDF資料:12ページ)

COMMENT

現在コメントはございません。