ゴミは宝の山だ!埋めず、燃やさずにゴミからお金を生む -第1話-

目次

はじめに

今、世界中で適切なゴミ処理が大きな問題となっています。

私たちは、ゴミは燃やすのが当たり前と思っていますが、実は世界的に見ればゴミの焼却処理はマイナーで、ゴミの多くが埋め立て処理あるいは単なる屋外投機されているのが現状です。

少し古いデータですが、主要な先進国のゴミの焼却割合を図1に示します。この図から北欧では廃棄物の焼却処理が普及していますが、先進国全体では未だに埋め立て処理が中心であり、日本の焼却処理の割合が如何に突出しているかがよくわかります。途上国に至っては、中国を除き焼却処理はほとんど進んでいません。

図1 世界のゴミ 国別焼却割合

図1 世界のゴミ 国別焼却割合

出典:Yahoo!NEWS「世界のごみ焼却ランキング 3位はデンマーク、2位はノルウェー、日本は?」(最終アクセス2022/10/21)

環境省発行の「一般廃棄物の排出及び処理状況等(令和2年度)について」によれば、令和2年度の我が国の一般廃棄物(家庭ゴミ)の総排出量は4,167万トンで、その76%が直接焼却されています。その処理事業の経費総額は2兆1290億円にのぼっており、国民1人あたりに換算すると16,800円/人、一般廃棄物1トンあたりに換算すると何と51,100円/トンにもなります。

筆者が世界を回って収集した処理費の情報によれば、米国はこの1/5、中国は1/20、東南アジア諸国は1/100~1/50というのが現状です。例えば、1000トン/日(人口約100万人の自治体相当)の発電付きの最新鋭の一般廃棄物焼却設備を建設する場合、その建設費は、世界で恐らく一番安いと思われる中国で約70億円、逆に世界で一番高いと思われる日本で約500億円にのぼります。

日本で一般廃棄物の高度な焼却処理が可能なのは、税金による高額な処理費支出があるからであり、これが日本が突出した焼却大国である理由なのです。逆に言えば、海外での高度な焼却処理の普及は先進国ですらなかなか難しく、決して持続可能とは言えない埋め立て処理を続けざるを得ないのが現状です。

様々な成分によって構成される一般廃棄物を安価に有価物に変えることができれば、お金のかかる廃棄物処理事業を、お金が儲かる製造業へと転換させることができ、現状の持続可能ではない廃棄物処理市場を一変させることができます。このコンセプトに近いのが、一般廃棄物からのコンポスト製造ですが、生ゴミの分別が必要であり、処理に時間がかかり、製造されるコンポストの販売価格が低いことから、なかなか普及していません。

そこで、本稿では、実用化されつつある新たな廃棄物処理技術である、水熱分解技術について、3話に分けて紹介していきたいと思います。その第1話として、まずは、どのような技術であるのかを説明しましょう。

埋めない・燃やさない新たな廃棄物の処理技術 -水熱分解技術-

石炭は、化石燃料の一種であり、石炭化の過程を経て、植物から生成されたものです。日本大百科全書(ニッポニカ)によれば、「太古の樹木が地中に埋もれ、地熱や地圧など地質学的作用により、脱水、脱炭酸、脱メタン反応が進むことによって炭素含有量が増大し、酸素含有量が減少する過程を石炭化という」とされています。すなわち、バイオマスが数千万年という長い年月をかけて石炭に変化しているわけで、本来カーボンニュートラルな燃料であるバイオマスから作られた石炭を数千万年かけて燃やすのではなく、わずか数百年という短期間で燃やすことによって、地球温暖化がもたらされているのです。

それでは、バイオマスを瞬時に石炭に変えることができたらどうでしょうか。そうなれば、それを燃やしても地球全体の二酸化炭素の量は増えず、カーボンニュートラルな石炭を人類は手に入れることができることになります。これが本稿で紹介したい水熱分解技術なのです。上記の石炭化の反応は、地中で起こる水熱反応と言えます。

水熱反応とは

水の臨界点は、373℃、221気圧で、臨界点を超えた水は超臨界水、臨界点以下の水は亜臨界水と呼ばれます。本稿で紹介する水熱分解技術は、この亜臨界水を利用しますので、亜臨界処理と呼ばれることもあります。高温・高圧の水を介しての反応は総称して水熱反応と呼ばれ、固体生成物の製造を目的とする場合は水熱炭化(温度は100~200℃程度)、液体生成物の製造を目的とする場合は水熱液化(温度は200~300℃程度)、気体生成物の製造を目的とする場合は水熱ガス化(温度は350~750℃程度)と呼ばれます。当然のことながら、温度の上昇は圧力の上昇を意味します。

水のイオン積KWは、水中のH+イオンとOH-イオンの濃度の積で、mol2/kg2の単位で表されます。室温では、KW=10-14 mol2/kg2ですが、水の温度が上昇するにつれ、その値は増加して、300℃付近でKW=10-11 mol2/kg2の最大値を取ります。イオン積の値が大きいほど、水中のH+イオンとOH-イオンの濃度が高くなりますので、酸やアルカリの触媒作用と同様な反応促進が起こり、触媒を加えなくても水熱反応が加速されることになります。

水熱反応としては、温度の上昇に伴い、加水分解反応、脱水反応、脱炭酸反応などが順次起こるようになり、バイオマスから酸素と水素が奪われて、徐々に石炭に似た性状に近づいていくのです。工学的には、飽和水蒸気圧が30気圧(温度234℃)を超えると、反応器が高価なものとなることから、この温度・圧力条件以下での水熱反応が実用的な利用の中心となります。この条件下では、加水分解反応が中心となることから、これから紹介する技術は加水分解技術とも呼ばれます。

一般廃棄物等の混合廃棄物の水熱分解処理

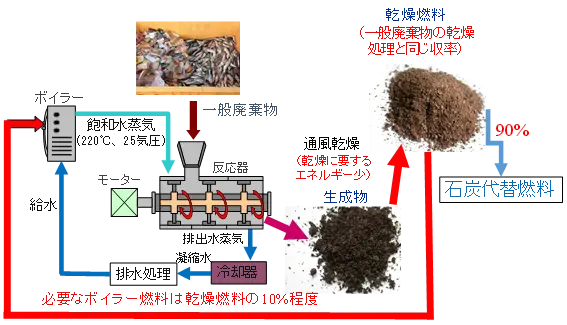

図2に、一般廃棄物を処理する場合の、水熱分解プロセスの原理図を示します。一般廃棄物は、大きな硬い異物の除去以外の分別や前処理は不要であり、金属やガラス等が混入していても問題ありません。

一般廃棄物を反応器中に投入し、投入弁を閉じた後に、温度220~230℃、圧力25~30気圧の飽和水蒸気をボイラーで生成して、反応器内に充填します。ボイラーの燃料としては、生成される固体燃料の10~15%程度を使用します。水蒸気の充填中から、攪拌翼を回転させて、反応器内で処理物と水蒸気が均一に混ざるようにします。反応器内が所定の温度に達したら、水蒸気を供給しながら30分程度保持して、その後に、水蒸気の供給を停止して、反応器内から水蒸気を抜き出します。抜き出された水蒸気は、冷却器で冷却して凝縮水とし、適切な排水処理を行った後に下水に放流するか、ボイラー給水として再利用します。

一方、反応器内の処理済み廃棄物は、放出弁をあけて、系外に取り出します。廃棄物の投入・加圧・水熱分解・減圧・生成物の排出という一連のバッチ処理に要する時間は2時間程度です。

図2 一般廃棄物の水熱分解プロセスの原理図

図2 一般廃棄物の水熱分解プロセスの原理図

この処理によって、可燃性の廃棄物は粉末状の物質に変化し、生木の幹やプラスチック、紙束などの粉末化も可能です。飽和水蒸気の一部が反応器内で凝縮するため、処理直後の生成物中の含水率は、処理前より若干増加しますが、後述する理由から、自然乾燥や通風乾燥で容易に20%以下の含水率にまで低下させることができます。生ごみ特有の悪臭も水熱分解でなくなりますので、乾燥に伴う悪臭の問題はありません。

すなわち、反応器に注入される水蒸気は、廃棄物を乾燥させるのではなく、乾燥しやすい状態に変える働きをするだけで、乾燥自体は、自然エネルギーやボイラー排熱等を利用して効率的に行うことができます。したがって、廃棄物中の水分の蒸発に理論上必要なエネルギー量に比べて少ないエネルギー投入で乾燥が行えることとなります。金属やガラス等の異物は、乾燥後に篩い分け分別を行います。

結果的に得られる乾燥した粉末状物質(水熱分解生成物)は、発熱量や性状が、若い石炭すなわち褐炭に似たものとなります。水熱分解に似た廃棄物の処理法として、熱分解(炭化)技術があります。この技術は、廃棄物を空気や酸素を遮断した状態で300~500℃程度に加熱して分解させ、揮発性の低い固体の炭化物を生成する技術です。揮発分がなくなるため、水熱分解に比べて、生成物の発熱量は上がるものの、燃料収率は大幅に低下します。現在、様々な産業で石炭がエネルギー源として利用されていますが、この水熱分解生成物を石炭と混焼すれば、その混焼比率と水熱分解生成物中のバイオマス比率に応じて、設備の特段の改造を要せずに、石炭利用設備からのCO2排出量を容易に削減することができるのです。

この水熱分解の温度条件を変えた時に、生成物の性状がどのように変化するのかを筆者の研究室で調べたことがあります。図3には、キムチ、紙そして、バイオマスの主要な成分であるセルロースとリグニンを種々の温度で水熱分解した際の生成物の酸素/炭素比と水素/炭素比の関係(Van Krevelen図)のプロットを示します(Daegi Kim, Pandji Prawisudha and Kunio Yoshikawa, Hydrothermal Upgrading of Korean MSW for Solid Fuel Production: Effect of MSW Composition, Journal of Combustion, 2012, 5, 5418-5438)。

図3 水熱分解温度の上昇に伴う酸素/炭素比及び水素/炭素比の変化

図3 水熱分解温度の上昇に伴う酸素/炭素比及び水素/炭素比の変化

この図には、参考のために各種の石炭のプロットも示してあります。この図中で、バイオマスは右上、石炭は左下に位置し、右上から左下への変化が石炭化のプロセスとなります。この図から、廃棄物の水熱分解温度を上げるほど、プロットの位置が右上から左下へと移動し、特にセルロースの場合は、220℃の水熱分解温度で、褐炭に近い性状の生成物が得られることがわかります。

混合廃棄物の水熱分解処理の実施例としては、一般廃棄物の処理については、北海道斜里町の施設(図4)や、筆者の研究室で博士号を取得したインドネシアからの留学生がジャカルタ近郊で建設した施設(図5)があり、特にインドネシアの施設では、水熱分解生成物がボイラー燃料として利用されており、10m3の反応器1基で、日量(24時間稼働)30~40トンの処理実績があります。

図4 北海道斜里町の一般廃棄物処理施設

図4 北海道斜里町の一般廃棄物処理施設

出典:クボタ環境エンジニアリング株式会社(最終アクセス2022/10/21)

図5 インドネシアの一般廃棄物処理施設

図5 インドネシアの一般廃棄物処理施設

医療廃棄物の処理については、株式会社北斗興行(北海道斜里町)や株式会社輝陽(広島県北広島町)の施設(図6)があります。医療廃棄物については、収められているプラスチックや段ボールの箱を開けることが法律で禁じられているため、株式会社北斗興行では、箱ごと水熱分解反応器に投入し(図7)、図8に示すような生成物が得られています(http://www.hokutokogyo.com)。特に注射器については、プラスチック部分が分解・粉砕され、200℃を超える高温下で完全に滅菌された金属製の針が容易に回収可能となっています。

図6 医療廃棄物処理施設 左:株式会社北斗興行 右:株式会社輝陽

図6 医療廃棄物処理施設 左:株式会社北斗興行 右:株式会社輝陽

図7 医療廃棄物の反応器への投入 図8 医療廃棄物の水熱分解生成物

図7 医療廃棄物の反応器への投入 図8 医療廃棄物の水熱分解生成物

下水汚泥の水熱分解処理

次に、図9に、下水汚泥の水熱分解プロセスの原理図を示します。下水汚泥は、機械的な脱水では、含水率は80%程度までしか落とせず、この脱水ケーキの処理は大きな問題となっています。脱水ケーキを水熱分解処理すると、含水率が若干上昇したスラリー状態となり、再び機械的な脱水が可能となり、水熱分解温度を220℃まで上げれば、20%程度の含水率にまで落とすことができます。ただ、水熱分解温度が上がるほど、下水汚泥が可溶化し、固体燃料の収率が低下するため、180~200℃程度が最適な水熱分解温度と考えられています。

図9 下水汚泥の水熱分解プロセスの原理図

図9 下水汚泥の水熱分解プロセスの原理図

図10には、含水率約80%の下水汚泥を1.5m3の反応器を用いて水熱分解し、スクリュープレスで脱水を行った際の水熱分解温度と脱水性能の関係を示します。また、図12には、未処理の下水汚泥と、水熱分解処理を行って約50%の含水率まで脱水した下水汚泥をそれぞれ粒状化し、60℃の温風で通風乾燥させた時の乾燥特性の比較を示します(NEDO「中圧水蒸気による下水汚泥の高効率燃料転換技術の研究開発成果報告書(平成16年度~平成18年度)」月島機械株式会社・東京工業大学・株式会社西村組)。

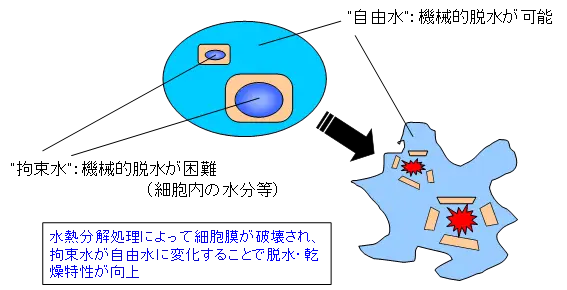

図10から、水熱分解温度が高いほど下水汚泥の脱水性能が向上し、図11より、水熱分解処理によって、乾燥速度が大幅に増加することがわかります。このメカニズムを図12に模式的に示します。

図12 水熱分解処理による下水汚泥中の水分の存在形態の変化

図12 水熱分解処理による下水汚泥中の水分の存在形態の変化

下水汚泥中の水分の多くは、バクテリアの細胞膜中に拘束水の形で存在しますが、水熱分解処理によって、細胞膜が破壊され、自由水に変化するために、更なる機械的脱水が可能となり、また脱水後の乾燥特性も向上することになるのです。このような、水熱分解処理による、脱水・乾燥特性の向上効果は、畜糞や生ゴミなどの他の高含水廃棄物でも期待できます。

図13には、筆者の研究室で博士号を取得した方が中国国内に建設した、100トン/日の下水汚泥の水熱分解処理設備を示します。

図13 中国の下水汚泥処理施設

図13 中国の下水汚泥処理施設

水熱分解技術の経済性

上記のインドネシアや中国の水熱分解施設は、すべて国産の製品を使用しています。ということは、水熱分解設備そのものは、それほど複雑な設備ではなく、発展途上国でも国内製作が可能であることを意味しています。これまでの商用設備での経験に基づけば、ある程度量産体制が整った段階で、100トン/日の設備(10m3の反応器3基+生成物を燃焼させるボイラー1基)のコストが、海外生産か国内生産かによって、5億円~10億円程度に抑えられる見通しです。

前述した焼却炉のコストに比べて、いかに安い設備であるのかがお分かり頂けると思います。設備の運転の際の消費電力も少なく、発展途上国であれば人件費も安価です。しかも、最近のロシアのウクライナ侵攻と円安によって、石炭や木質ペレットの輸入価格が急騰しており、いい品質の水熱分解生成物が製造できれば、1万円/トン程度の値段での販売も可能となるでしょう。

一方で、焼却炉の場合、100トン/日の規模では発電効率が低く、所内動力を差し引くと、大きな売電収入は期待できません。水熱分解設備であれば、海外での安い廃棄物処理費であっても十分に採算が取れることから、民間の投資が活発化され、埋め立てが中心だった廃棄物処理に革命がもたらされる可能性があります。また、焼却炉とは異なり、水熱分解反応器内では燃焼反応が生じないため、大気汚染につながる有害な排気ガスは発生せず、設置にあたって、近隣住民の同意を得やすいという利点もあります。

反応器が3基あれば、図14に示すように、反応器から抜き出す水蒸気を別の反応器に供給することで、水蒸気の消費量を大幅に削減することができ、その分、燃料として外販できる生成物の量が増加することとなります。また、水蒸気の消費量の削減は、排水処理を要する凝縮水の量の削減にもつながります。このような3基の反応器をうまく連動させた運転は、図13に示した中国の施設で実証されています。

図14 3基の反応器を用いた排出水蒸気のリサイクル運転

図14 3基の反応器を用いた排出水蒸気のリサイクル運転

まとめ

以上述べたように、水熱分解技術は、廃棄物処理の市場を一変させる可能性を秘めています。しかし、技術の成熟度や単純さの割には、普及が進んでいないのが実情です。それは、以下のような技術的な課題があるからです。

1.塩素の問題

一般廃棄物や医療廃棄物には塩化ビニル由来の塩素が含まれ、水熱分解生成物にもそのまま塩素が移行します。石炭や木質ペレットには、ほとんど塩素が含まれておらず、塩素濃度が高いとボイラーを腐食させるため、燃料としての販売が困難となります。

2.アルカリ金属の問題

バイオマス系の廃棄物には、カリウムやナトリウムなどのアルカリ金属の含有量が高いものが多く、水熱分解生成物にもそのままアルカリ金属が移行します。アルカリ金属の濃度が高いと、灰分の融点が低くなり、ボイラー内での灰付着が問題となり、やはり燃料としての販売が困難となります。

3.破砕性の問題

我が国が輸入している石炭の多くは、発電所やセメント工場で微粉炭として利用されており、石炭と混焼する燃料には、石炭並みの破砕性が求められます。しかし、ほとんどの廃棄物は、破砕性が悪く、水熱分解処理によって、破砕性が上げられるのであれば、大きなマーケットの可能性があります。

4.排水処理の問題

水熱分解技術の普及の妨げとなっているのが、図2に示す凝縮水の処理、図9に示す脱離液の処理といった排水処理が必要な点です。

そこで第2話では、水熱分解技術の適用例を交えながら、1~3の問題を取り上げ、筆者が行ってきた研究成果を中心に、これらの問題の技術的な解決策をご提示したいと思います。また、第3話では、それほど大きなコストをかけずに4の排水処理の問題をどう解決するかをご紹介したいと思います。