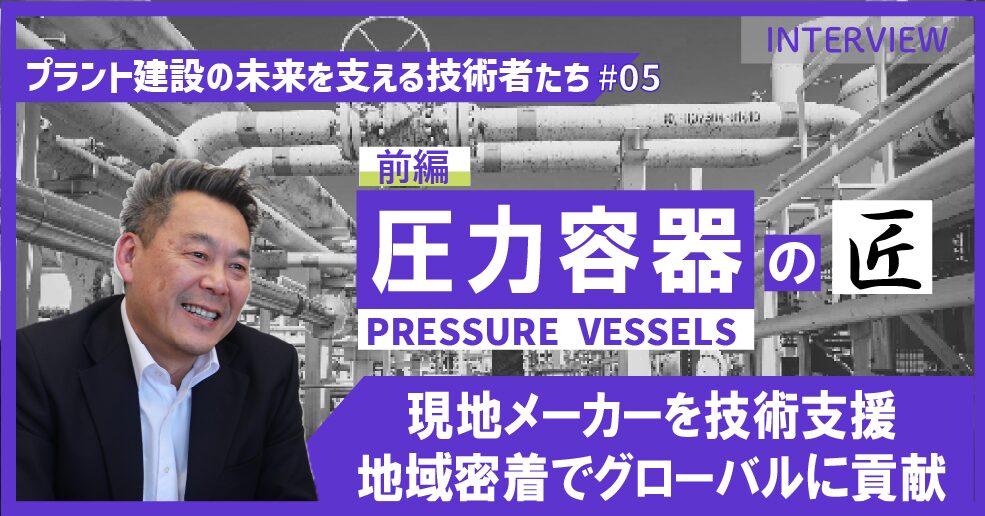

前編【プラント建設の未来を支える技術者たち #05】圧力容器のエキスパート

目次

海外のプラントの設計・調達・建設を事業の柱とする日揮グローバルでは、幅広い分野の技術エキスパート*が事業の根幹を支えています。彼らの持つさまざまな専門技術はプラント建設だけでなく、サステナブルな社会を実現するうえでも欠かせないものです。そこでサステナビリティハブでは、チーフエンジニア**の方々に専門技術や最新トピックなどを解説してもらうインタビュー記事を連載しています。第5弾となる今回のテーマは、「圧力容器」。是非ご覧ください。(インタビュアー:サステナビリティハブ編集部)

* エキスパート制度は、日揮ホールディングス、日揮コーポレートソリューションズ、日揮グローバル、日揮が対象* チーフエンジニアは、チーフエキスパートとリーディングエキスパートの総称

「圧力容器」とは? |圧力容器の概要・種類

――西山さんは「圧力容器」のチーフエキスパートとのことですが、「圧力容器」とは何なのか?という基本の部分から教えていただけますか。

「圧力容器」というのは、「圧力をかけた液体や気体を、安全に内包・保持するための密閉容器」で、ごく簡単にいうと“鉄でできた風船”のようなものです。

圧力容器はプラントを最も象徴する設備で、①塔 ②槽 ③熱交換器 の3つに分類されます。 塔と槽は、その内部で化学物質を反応させて違う物質を造り出す装置で、「反応器」と呼ばれることもあります。熱交換器は、異なる温度の流体間で熱を移動させることで、エネルギーを再利用したり、プロセス条件を整えたりする装置です。

圧力容器エンジニアの仕事とは?

――プラント建設の中で、圧力容器エンジニアはどのような役割を担っているのでしょうか。

圧力容器のエンジニアのメインの仕事は、プロセス部門が作成した概念設計を具現化する「圧力容器の設計」です。圧力容器に入る内容物の性質は、「高圧」「高温」「毒性」「可燃性」「腐食性物質」など多岐にわたります。また機器によっては温度・圧力の上昇・下降と疲労を誘発する「繰り返し」などがあり、こうした条件を加味して設計する必要があります。

また、圧力容器の国際的な規格要求や、各国で定められている関連法規にも目を配りながら、客先の仕様に合致する安全な設計をおこなうことが非常に重要になってきます。

――圧力容器の設計にとどまらず、圧力容器を製造する海外メーカーへの技術支援もおこなっているそうですね。

はい、当社は1980年代後半から国内調達から海外調達へシフトしたのですが、1990年代になると、製作工程だけでなく品質も同時に管理することが重要と考えるようになりました。そこで、新たに設計部内に設置されたのが「製作支援管理グループ」で、私も入社5年目から所属し海外メーカーへの支援活動をしてきました。このように設計部の中に品質と納期の管理をおこなうグループがあるのは、業界的に見ても珍しいことだと思いますが、知見をいち早く設計にフィードバックさせ、工場での不具合を即時に設計者と決定できるという大きなメリットがあります。

――海外メーカーへの技術支援の際に、特に意識していることはありますか。

技術支援チームには「現地メーカー(顧客所在地のメーカー)へ発注することで、技術とお金をその国に還元する。そのために我々が存在している」というフィロソフィーがあり、このことは常に心の底に置きとどめています。

また、品質低下・納期遅延の要因には、①設備 ②作業スペース ③作業人員 ④不具合 などがあり、これらは部内で蓄積してきたデータからある程度予測はつけられますが、⑤企業構造・運営基盤 のようにデータに現れてこない要因もあるということを意識するようにしています。

例えば、これは納期管理の一環で東南アジアのメーカーを毎月訪問していた時の話ですが、ある時「このままいくと2か月後にはこの2つのチームの労働負荷がオーバーする!」という状況が見えてきました。そこで、各チームの溶接効率と残作業量を定量的に算出したデータを根拠に何度も説明し、チームの担当機器の再編成をメーカーの社長にお願いしたのですが、なかなか首を縦に振ってもらえない。結局、拝み倒すような形で断行し、何とか納期には間に合いましたが、後日「あの時は作業員たちのストライキ寸前だった」と聞かされて背筋が凍る思いをしました。日本では「納期遵守のためには担当機器の変更もやむを得ない」と納得してもらえますが、面子を重んじるその国では、担当機器の変更は、自尊心を傷つけることだったのです。

定量的に分析・対策を講じられる一方で、このような文化・慣習、社内の人間関係といった、企業構造や運営基盤に起因する要因は、実際に現場に行き人間関係を構築して初めて見えてくるものです。DXとは逆行するようですが、現場でしか得られない価値のある情報があることを改めて実感する出来事でした。

――顧客国への還元、現地での人間関係や異文化の理解といったところまで意識を向けながら、技術支援をしているわけですね。

やはり、現地メーカーとの協業で大切なのは、その方々の文化を深く理解したうえで進めていくこと。働いてくれているワーカーさんへのレコグニション*も欠かせません。例えば、働くお父さんの写真集を作って配る、優れた仕事ぶりを発揮した人を表彰する、というような取り組みもお互いの信頼関係を高める上で役立ちました。

*レコグニション:組織のメンバー同士が承認しあう仕組みのこと。

データとして蓄積し継承することができるノウハウとは別に、現場でしか知りえないことをいかに伝えていくか、これは技術伝承・人材育成における課題だと思っています。

圧力容器の最新技術・トレンドとは?

――近年、エネルギー分野における脱炭素に向けた動きが加速していますが、圧力容器の分野での最新技術やトレンドがあれば教えてください。

実は、圧力容器の設計や製作の技術は、産業革命が起きた100年以上前から変わっていません。ですが、圧力容器の形状は変わらなくても、脱炭素へのエネルギー変革によって、今まで当社が関わってきた石油とガス分野での圧力容器の設計条件が、未経験となる領域に入り込みつつあるのを感じています。

――なるほど。「次世代エネルギー活用を実現するために、従来の圧力容器の設計条件を調整していく必要がある」というわけですね。主に、どのようなことに取り組んでいるのでしょうか。

1つ目は、水素キャリアとしてのアンモニア、液化水素、二酸化炭素の貯留に対応可能な圧力容器の設計です。

例えば、私がこれまで扱ってきたアンモニアは「濃度18%、500℃~700℃」でしたが、水素キャリアとして使うアンモニアは「濃度100%、80℃~550℃」と、その性質が大きく異なります。従来の圧力容器の材料では耐えられないため、広範な温度帯でも性質が変わらない材料を探すところから始める必要があります。また、マイナス253℃の液化水素を安全に内包できる圧力容器、マイナス50℃で200気圧の二酸化炭素を貯留するCCS装置なども、これまでの経験を超えた未知の領域です。そのため、技術的なリスクの洗い出しやメーカー選定を慎重におこないながら、海外展開を視野に入れて知識も蓄えているところです。

2つ目は、磁石の力で水素を圧縮して液体にする新技術として開発が進められている「磁気冷凍」の具現化と実装までのロードマップ策定です。

当社は世界各国の洋上LNGプロジェクトを手掛けていますが、チーフエンジニア有志でおこなわれたLNG船のモジュール工法を検討するワークショップでLNG船のサイズを小さくしてコストダウンするためのアイデアのひとつとして出会ったのが「磁気冷凍」でした。磁気冷凍というのは、磁石の力を使って気体を冷却・液化する技術で、仮に磁気冷凍で天然ガスを液化できるようになれば、LNG船に巨大な圧縮機を搭載する必要がなくなり、船のサイズダウンとコストダウン実現の可能性が出てきます。

国立研究開発法人物質・材料研究機構の方々が、磁気冷凍によって水素をマイナス253℃以下に冷却し液化する文部科学省のプロジェクトをおこなっていたことから、我々もそのプロジェクトへの参画を申請し、社会実装チームとして現在活動しています。

磁気冷凍は電磁力学・量子力学といった物理工学の分野で、石油精製やLNG分野を事業の柱とする当社は、化学、機械、電気、建築の分野なので、互いに未知の領域です。ですが、互いの技術に興味を持ち、その長所を認め合っているので、ここから新たに何かが生まれるのではないかという期待感が膨らんでいます。

まとめ

今回の記事では、「圧力容器」のチーフエキスパートに、専門技術や最新トピックスなどについて話を聞きました。インタビュー後編の次回記事では、ターニングポイントとなった出来事や、圧力容器エンジニアとしての使命、休みの日の過ごし方など、プライベートに近い内容をお伺いします。是非ご覧ください。

日揮グループのチーフエンジニアの詳細は、こちらをご覧ください。